Как проверить баллон с пропаном

Как проверить баллон с пропаном

Освидетельствование газовых баллонов

Для хранения и транспортирования сжатых и сжиженных газов применяют емкости, выполненные из металла или композитных материалов. Эти сосуды рассчитаны на то, что газ будет храниться в них под определенным давлением. Так, ГОСТ 15860-84 определяет, что рабочее давление в емкости с пропаном не должно превышать 1,6 МПа. Существуют и емкости, рассчитанные на более высокое давление в 5 МПа. Все емкости, применяемые для хранения газов должны проходить испытания и периодические освидетельствования.

Цель проведения испытаний и освидетельствования газового баллона – это контроль над его техническим состоянием и принятие решение о его дальнейшей эксплуатации или утилизации.

Поверка газового баллона

Освидетельствование газового баллона – это мероприятие, которое необходимо в первую очередь его владельцу. Освидетельствование может гарантировать то, что баллон безопасен в эксплуатации и может быть использован по назначению, в противном случае их эксплуатация недопустима. Существует единый порядок освидетельствования, во время ее проведения проводят осмотр поверхностей баллонов на предмет обнаружения повреждения поверхности.

Срок службы газового баллона

Выполняют проверку качества маркировки и окраски на предмет соответствия требованиям ГОСТ, состояния крана. Кроме того, в процессе аттестации проводят гидравлические испытания емкостей для хранения газов. Результаты осмотра и проведенных испытаний заносят в паспорт, сопровождающий изделие все время его эксплуатации.

Без проведения подобных мероприятий заправка и эксплуатации емкостей для хранения и перевозки газа недопустимы. Обследование баллонов и вынесение заключения по ним может выполнять только организация, которая имеет все необходимые разрешения и полномочия от соответствующих государственных надзорных органов.

Сосуды для хранения газов должны проходить аттестацию один раз в несколько лет. Срок проведения зависит от нескольких параметров – от материала, например, если баллоны изготовлены из легированной или углеродистой стали, то им достаточно проходить через эту процедуру один раз в пять лет. Баллоны, устанавливаемые на автомобили в составе ГБО, должны проходить аттестацию в три или пять лет.

Баллоны, которые работают в стационарных условиях и предназначены для хранения инертных газов проходят необходимые освидетельствования один раз в десять лет.

Обозначенные сроки освидетельствования должны строго соблюдаться. Все дело в безопасности. Если емкости предназначены для хранения и перевозки пропаном, ацетиленом или другим взрывоопасным газом любой дефект на наружной поверхности баллона может привести к непоправимым последствиям.

Как только возникают сомнения в работоспособности емкости для хранения газа необходимо вывести ее из оборота и приобрести, или арендовать новый.

Период допустимой эксплуатации

ГОСТ 949-73 определил то, что для баллонов, выполненных из стали и рабочим давлением до 19,6 МПа составляет 20 лет.

Период допустимой эксплуатации

Периодичность проведения проверки годности баллонов

Транспортировка и эксплуатация технических газов связано со значительной опасностью. Это обусловлено не столько их взрывоопасностью или воспламеняемостью, а, сколько наличием высокого давления в сосудах, предназначенных для их хранения и доставки к месту потребления.

При таких условиях даже самый незначительный дефект может оказаться причиной серьезного происшествия. Именно поэтому огромную роль играет своевременное освидетельствование и необходимое обслуживание баллонов.

Процесс освидетельствования и восстановления емкостей для промышленных газов

Нормативной документацией, а именно «Правилами обустройства и эксплуатации сосудов…» назначена регулярность проведения освидетельствования технического состояние сосудов для газов.

Правила использования ацетиленовых баллонов

К примеру, освидетельствование баллонов для ацетилена проводится один раз в пять лет. В то время, как масса, находящаяся внутри баллона, должна проверятся как минимум один раз в 2 года. Кстати, на баллоне должна быть нанесена отметка о сроках проведения освидетельствования, результате осмотра пористой массы и указаны сроки следующего освидетельствования баллона.

В соответствии с техническими условиями, к эксплуатации допускают только те емкости, которые прошли все необходимые испытания и об этом сделаны все соответствующие записи. Новые сосуды, проходят необходимый цикл испытаний во время приемки продукции службой технического контроля.

По истечении сроков освидетельствования баллоны должны проходить переосвидетельствование, то есть полное освидетельствование технического состояния. При этом те, которые переосвидетельствование не прошли должны быть изъяты из оборота и отправлены на вторичную переработку (утилизацию).

Емкости, на которых обнаружены исправимые дефекты, то они подлежат ремонту и после выполнения требуемых работ, проведения надлежащих испытаний могут быть возвращены в эксплуатацию.

Порядок проведения очередных испытаний баллонов

Очередные испытания баллонов проводят, руководствуясь РД 03112194-1094-03 и РД 03112194-1095-03. Сотрудники, которые выполняют такую работу, должны пройти соответствующие курсы и обладать надлежащими знаниями и навыками.

Очередные испытания проводят в следующей последовательности:

- Приемка емкостей. На этом этапе освидетельствования выполняется проверка комплектности баллона, выполняется осмотр внешней поверхности. Одновременно с этим выполняют проверку даты последнего осмотра и опрессовки. При необходимости должна быть выполнена очистка внутренней поверхности емкости.

- Обследование внутренней части емкости проводят с применением специализированного оборудования.

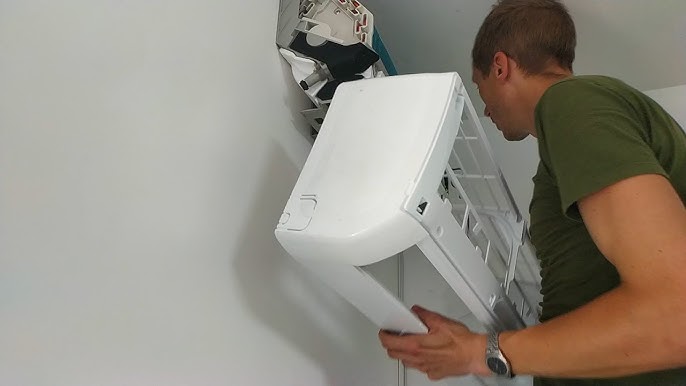

- Выполняют демонтаж арматуры и ее проверку. Кроме того, в процессе осмотра может быть выполнена установка технологических деталей, без которых невозможно провести гидравлические испытания.

После проведения гидравлических испытаний (опрессовки) необходимо просушить сосуд от следов реагента. Вернуть на место демонтированную арматуру.

Баллон необходимо подготовить к грунтовке и покраске. Для этого его подвергают пескоструйной обработке. После нанесения покрытия соответствующего цвета и ее просушки на поверхность баллона необходимо выполнить маркировку в соответствии с нормативной документацией. Окончание работ по освидетельствованию оформляется соответствующим актом. Общее время на выполнение всех указанных работ составляет 3 – 5 часов. В это время входят и подготовительные и основные операции.

Правила хранения

Баллоны, предназначаемые для технических газов, хранят на основании требований безопасности, которые определены в «Правилах эксплуатации сосудов под давлением ПБ 03-576-03».

В частности, весь рабочий и инженерно-технический персонал должен пройти должный теоретический и практический инструктаж. Сосуды, содержащие газ, хранят или в отдельных помещениях (зданиях), или допустимо их хранение и на открытом пространстве, но в этом случае, они должны быть ограждены от воздействия осадков и солнца.

Между тем хранить в одном помещении (здании) емкости с кислородом и горючими газами запрещено!

Емкости с газом могут быть установлены, для дальнейшей эксплуатации, не ближе чем на один метр к источникам тепла. Если для обогрева применяют открытый огонь, то расстояние до баллона не должно быть меньше 5 метров.

Виды и устройство вентилей

Несмотря на то, что все баллоны для хранения и перевозки газов отличаются друг от друга формой, цветом покрытия, объемом и многими другими характеристиками все они имеют одинаковое устройство. Баллон включает в свой состав – кран, бак и пр. Краны могут отличаться друг от друга конструктивными особенностями и материалами, которые были использованы для их производства. Кроме, их разделяют по типу применения – одни применяют для кислорода, другие для пропана, третьи для ацетилена. Соответственно на их поверхность наносят покрытия следующего типа:

Вентили газовых баллонов

Типовой газовый кран состоит из:

Корпуса, выполненного в виде тройника, состоящего из трех штуцеров, на каждом из них нарезана резьба. На некоторых моделях в корпус вмонтирован предохранительный клапан. Главная задача этого устройства стравливание излишнего давления, возникшего в баллоне.

Штуцера, расположенного внизу предназначенного для присоединения крана к емкости для хранения газа. К верхнему крепится регулирующих маховик (штурвал). К боковому штуцеру присоединяют внешние коммуникации или выполняют закачку газа. Корпус и основные детали выполняют из латуни или стали.

Краны, применяемые для негорючих газов, выполняют с правой резьбой на штуцерах, для тех, которые используют для горючих газов, нарезают левую.

Ремонт вентиля газового баллона

Основные неисправности газовых кранов

На самом деле конструкция газового крана не отличается сложностью и особо в нем ломаться нечему. Но и тем не менее в силу ряда причин, он может или начать пропускать газ или полностью выйти из строя. Одна из причин его поломок – это небрежное отношение со стороны персонала. Например, прикладывание излишних усилий при открывании или закрывании. Это может привести или к срыву резьбы или поломке штока.

Кроме этого, попадание в регулятор посторонних частиц может привести к тому, что они не дадут полностью закрыть затвор, а это неизбежно приведет к утечке газа. В любом случае при малейшем подозрении на наличие дефектов в корпусе или механизме газового крана, баллон необходимо изымать с рабочего места или бытового помещения и отправить его на ремонт.

Да, бесспорно, газовый кран, можно снять с баллона и самостоятельно его осмотреть и при необходимости его продуть или отремонтировать, но нельзя забывать о том, что любая работа с газовым баллоном несет в себе потенциальную опасность. Именно поэтому еден строгий запрет на демонтаж газовых кранов самостоятельно в кустарных условиях. Если есть даже небольшая возможность передать ремонт газового крана в мастерскую, то лучше так и сделать.

Меры предосторожности при замене

Замена вентиля на газовом баллоне должна проводиться с соблюдением определенных мер безопасности, среди них такие, как:

Замена вентиля газового баллона

- Удалить из сосуда остатки газа. Газ допустимо стравливать только на открытом пространстве. Исключение можно сделать только для азота, кислорода и ряда других.

- Рабочее место, на котором будут выполнять работы должно хорошо проветриваться.

- Маховик надо откручивать плавно и с небольшой скоростью.

- Замену вентиля можно выполнять только после уравнивания давления снаружи и в баллоне.

При установке вентиля на штатное место в баллоне необходимо использовать фум-ленту и другие типы герметиков, которые обеспечивают надежность соединения. Надо отметить, что уплотнители любого типа могут создавать определенные сложность при извлечении вентиля. Для облегчения этой задачи допустимо использовать строительный фен.

Выполнять нагрев арматуры, устанавливаемой на баллон допустимо только после стравливания содержимого емкости.

Пошаговая инструкция по замене вентиля

Новый регулировочный клапан не фиксируется к баллону на чистую резьбу. Обязательно необходимо применять уплотнительные материал: герметики или фум-ленту.

Проверка герметичности и завершение работ

По окончании работ по замене вентиля на газовом сосуде необходимо выполнить проверку герметичности вновь собранных соединений. Для этого используют способ, проверенный десятилетиями – нанесение мыльной пены.

Проверка герметичности и завершение работ

Если стыки собраны некачественно, то в месте утечки газа будут образовываться пузыри и поэтому нужно будет выполнить работу, по сборке по новой.

Зачем делать ремонт газового баллона

Делать или не делать ремонт газовых баллонов определяют на стадии их обследования. В процессе освидетельствования проводят осмотр внешней и внутренних полостей баллона.

Места для осмотра в газовых баллонах при проверки

Кроме того, осматривают состояние опорного башмака, если его состояние не в состоянии обеспечить вертикальную установку баллона, то эксплуатировать его недопустимо.

Виды ремонта газового баллона в частности, ремонт пропановых баллонов

Ремонт газовых баллонов выполняют на основании данных полученных при освидетельствовании в частности. В частности, при проведении восстановительно-ремонтных работ заменяют, вентили, заменяют башмак, выполняют ремонт горловины и пр.

Кроме того, разумеется, при необходимости, на поверхности сосуда наносят дополнительные надписи. Но надо всегда помнить о том, что иногда безопаснее приобрести новый баллон, чем продолжать эксплуатировать старый.

Чаще всего ремонту подлежат пропановые баллоны. Это связано в первую очередь с тем, что эти баллоны имеют широкое применение и в промышленности, и в быту. Но, владельцы бытовых баллонов, должны быть готовы к тому, что они ремонту не подлежат.

Внешние ддеффекты газового баллона для отбраковывания

Случаи, при которых газовые баллоны не обменивают и к дальнейшему использованию непригодны.

Если на поверхностях баллона выявлены дефекты поверхности, которые превышают 10% от площади поверхности, то такое оборудование ремонту не подлежит и, должно быть, утилизировано.

Сколько газа осталось в баллоне ??

Если кто знает, то не сочтите за труд объяснить мне:

- Можно ли определить, сколько газа (пропан) осталось в баллоне (без взвешивания!!) и

- Какое оборудование необходимо для этой процедуры.

Для кислорода и ацетилена я видел головку с двумя манометрами, один из которых (как говорят!)

показывает остаток продукта. Можно ли такую же использовать для пропана ??

Для кислорода- нельзя по техническим причинам. Резьба другая. Для ацетилена нельзя по химическим причинам, количество ацетилена в ацетоновом растворе строго пропорционально давлению над раствором, а пропан просто сжиженный газ, и пока он весь не испарится весь-давление будет постоянным ( порядка 5 атмосфер).

Грубо ( половина, четверть, нифига) можно попытаться определить, осторожно качнув баллон рукой. Во первых вес полного баллона будет чувствоваться, во вторых в тишине слышен характерный плеск на уровне жидкого газа в баллоне. Когда баллон совсем пуст, иногда слышно как катается на дне шарик ( иногда их вкладывают и в бытовые баллоы, четкий звук шарика- баллон пустой, в противном случае- звук глухой)

2 DSP007

Спасибо!

В субботу покачаю баллон.

Вопрос есть ли манометры для пропановых домашних баллонов? Просто неприятно когда газ кончается внезапно, а так на манометр поглядываешь и всегда в курсе сколько газа осталось.

Olezka ,

А что, в Риге гугль отменили?

” >

ВасяДжон написал :

Olezka ,

А что, в Риге гугль отменили?

” >

Запретили  Чего то не могу таких у нас найти есть для горелок но там с регулировкой давления. ” >

Чего то не могу таких у нас найти есть для горелок но там с регулировкой давления. ” >

поставь вертикально и полей баллон водой, сам увидишь

Olezka написал :

Вопрос есть ли манометры для пропановых домашних баллонов? Просто неприятно когда газ кончается внезапно, а так на манометр поглядываешь и всегда в курсе сколько газа осталось.

Вроде уже объяснили – пропан – не сжатый, а сжиженный газ. Пока он не кончится – давление постоянное – манометром ничо не узнать.

Можно сейчас выставить баллон на мороз. Верхняя часть, которая не контачит внутри баллона с жидкостью, быстро покроется инеем и станет виден снаружи уровень жидкости.

Olezka, вроде нет таких. Сам юзаю переделку из кислородного редуктора, уже больше десятка лет, если не двух десятков.

Vladimir_Vas написал :

Вроде уже объяснили – пропан – не сжатый, а сжиженный газ. Пока он не кончится – давление постоянное – манометром ничо не узнать.

Можно сейчас выставить баллон на мороз. Верхняя часть, которая не контачит внутри баллона с жидкостью, быстро покроется инеем и станет виден снаружи уровень жидкости.

Т.е то что Юберъ дал во ссылке враньё ? Цитирую

Описание JYT-0,6 Бытовой пропановый редуктор с манометром:

Модель JYT-0,6. Редуктор сертифицирован и испытан в России. Комплектуется гаечным ключем для установки на пропановый баллон. Манометр указывает давление газа на входе – то есть давление в пропановом баллоне. По стрелке манометра видно когда в баллоне заканчивается газ . Редуктор полностью совместим с пропановыми баллонами, использующимися в России. Рабочее давление на входе: 0,3 – 16 атм. Рабочее давление на выходе: 28 мБар. Пропускная способность: 1 кг (0,6 куб.м) газа в час. Вес: 0,38 кг. Производитель: MINGHONG GAS APPLIANCE CO, China. Изготовлено по заказу российской компании “Газмонтаж”.

Olezka написал :

Т.е то что Юберъ дал во ссылке враньё ?

1.В баллоне со сжатым газом давление пропорционально количеству газа в баллоне. Зная давление можно определить сколько газа осталось на ВСЕМ ПРОТЯЖЕНИИ РАЗРЯДКИ баллона.

- В баллоне со сжиженным газом давление не зависит от количества оставшегося в баллоне газа. По давлению можно только определить, что газ заканчивается. Т.е. последние проценты от расходуемого объема.

Если Вы считаете, что 1 и 2 – это одно и тоже – то считайте, что я в этой теме ничего не писал.

Olezka , в автомобильных пропановых баллонах , для определения остатка устанавливают поплавок и вся конструкция занимает около 10 л из

бракодел написал :

для определения остатка устанавливают поплавок

но работают они очень и очень приблизительно . По крайней мере на моих авто так и было .Я на поплавок и не смотрел . Ориентировался по пробегу .

Микаэл написал :

но работают они очень и очень приблизительно

как всегда . у меня и бензиновый с полбака на пусто мгновенно прыгал , а потом с 50 км до лампочки

Olezka написал :

неприятно когда газ кончается внезапно

Лучшее решение 3 баллона рядом (два кончаются – на заправку). Перекинуть редуктор – 2 минуты – яичница остыть не успеет.

dept103 написал :

Лучшее решение 3 баллона рядом (два кончаются – на заправку). Перекинуть редуктор – 2 минуты – яичница остыть не успеет.

Как вы это представляете на кухне и так места нету баллон спрятан в шкафчике, так ещё 2 баллона засунуть куда то надо.

Сегодня на улице туман ,на моих баллонах сразу стало видно сколько газа . Баллоны просто стоят без использования .

Olezka написал :

на кухне и так места нету баллон спрятан в шкафчике

А разве в Латвии правила безопасности отличаются от российских? Баллоны должны быть на улице в специальном шкафу!

Микаэл написал :

Сегодня на улице туман ,на моих баллонах сразу стало видно сколько газа

Vladimir_Vas написал :

Можно сейчас выставить баллон на мороз. Верхняя часть, которая не контачит внутри баллона с жидкостью, быстро покроется инеем и станет виден снаружи уровень жидкости.

dept103 написал :

А разве в Латвии правила безопасности отличаются от российских? Баллоны должны быть на улице в специальном шкафу!

Не знаю где какие правила у всех у кого нет центрального газа стоят баллоны дома, думаю у вас так же в России. Т.е я должен баллон держать на улице и тащить на 4 этаж трубу, чушь какая то.

Olezka написал :

Т.е я должен баллон держать на улице и тащить на 4 этаж трубу, чушь какая то.

Неоднозначно. Таскать баллоны на 4-й этаж мне кажется тоже не вполне разумно. Я бы себе пустил лучше трубу наверх, чем таскать тяжеленные баллоны по лестнице.

Купить дешёвые напольные весы, оттарировать их и использовать в качестве индикатора окончания газа в баллоне. С электронными сложнее, обычно не рассчитаны на показания в статике.

Medtech написал :

Купить дешёвые напольные весы, оттарировать их и использовать в качестве индикатора окончания газа в баллоне. С электронными сложнее, обычно не рассчитаны на показания в статике.

А вот такой подход меня здорого заинтерисовал. Вернее мне интересно – А сколько же должен весить заправленный 40-ка литровый баллон. Сегодня кончился газ, юзаю для нечастого обогрева гаража. Установлен 13 декабря 2012 года. По моим субтильным ощущениям, ну очень мало отработал. Баллоны меняю на газораздатке, оплачиваю фиксированную сумму, за конкретные литры газа. А вдруг там не доливают?? В следующий раз с весами поеду!!

Баллон 25 литров так что таскать его на 4 этаж совсем уж не трудно, насчёт весов тоже подумал что самый оптимальный вариант.

DED написал :

А сколько же должен весить заправленный 40-ка литровый баллон.

Разве это не выбито на шильдике рядом с вентилем?

” >

Надписи нанесены на специальный металлический шильдик, закрепленный в верхней части корпуса баллона вокруг вентиля.

- Рабочее давление баллона в мегапаскалях (1 МПа

10 атм).

Заводской номер баллона.

Дата изготовления баллона в формате “MM.ГГ.АА”, гдк “ММ” – месяц изготовления, “ГГ” – год изготовления, “АА” – год следующей аттестации баллона.

Таким образом паспорт приведенного на рисунке баллона читается следующим образом: баллон №066447 изготовлен в ноябре 1999 года и допущен к эксплуатации до ноября 2004 года. Проведены гидравлические испытания баллона при давлении 2,5 МПа (25 атм) и баллон разрешен к эксплуатации при наоминальном давлении 1,6 МПа (16 атм).Фактическая масса баллона при изготовлении – 22,4 кг, объем – 50,4 литра. По истечении срока аттестации, участком, которому присвоен шифр “Ц4”, была проведена переаттестация баллона и баллон допущен к эксплуатации до ноября 2009 года.

Как нужно испытывать газовые баллоны: периодичность проверки состояния, техническое переосвидетельствование

Здравствуйте, уважаемые читатели. Вам известно, как проводится испытание газовых баллонов? Какие есть критерии для этих операций? Какие сроки и цены здесь фигурируют?

В данной статье рассматриваются правила и методы, по которым испытываются газовые баллоны. Затрагивается необходимая периодичность данных мероприятий. Отражён вопрос переосвидетельствования.

О сроке годности газовой ёмкости

Газовые ёмкости, в которых давление получается избыточным, должны тестироваться на пригодность.

Период годности обозначен производителем. И применять баллоны выше этого значения запрещено.

Обычно период пригодности – 40 лет. Но не все модификации попадают под этот критерий. Каждая модель производится в жёстком соответствии критериям ГОСТов

Согласно ГОСТам стальные изделия с начала эксплуатации служат 2 года. Но есть и гарантийный период – 20 лет.

Для автомобильных вариантов свобода действий принадлежит производителям. Но согласно п. 4.3.1 максимальный срок – 20 лет.

Алюминиевые модели не затрагиваются ГОСТом. А производители приводят такие сведения:

- Если дата производства баллона раньше ноября 2014 г, то срок – 10 лет.

- Если дата позже обозначенной даты, то срок – 20 лет.

Ещё один важный пункт – срок хранения газа. Он отличается для разных газов:

- Пропан-бутан – срок до завершения содержимого ёмкости.

- Кислород – 1,5 года со дня создания продукта.

- Ацетилен – срок очень долгий. Но перед сваркой проверяется масса и пористость изделия на соответствие нормам.

- Чистый аргон – 1,5 года.

- Водород – 3 года.

- Азот – 1,5 года.

Если у вас ёмкость на 50 л, период её годности можно узнать на её верхней торцевой части. Там есть три группы чисел: месяц и год производства. Также обозначено время начальной переаттестации. Это внеочередное испытание бытовых газовых баллонов. Оно осуществляется после ремонтных работ. Его изготовитель не может предвидеть.

Между обозначенными датами есть промежуток в 5 лет. Это и есть запланированная периодичность испытания газовых баллонов. Итоги последующих тестирований выбиваются прямо на корпусе баллона.

Сегодня на баллоне год его выпуска наносится заметной краской прямо на корпус. А расчётный период службы с момент производства фиксируется в паспорте к баллону.

Интервал позволенной эксплуатации

Есть промышленные и бытовые модели для содержания газов. По факту между ними нет отличий.

Требования к хранению этих ёмкостей одни и те же. Правда, в промышленных нуждах применяют ёмкости более серьёзных объёмов.

А период эксплуатации и бытовых, и промышленных моделей одинаков. И срок испытания таких газовых баллонов не отличается.

О переосвидетельствовании

Сроки нового освидетельствования бытовых газовых баллонов зависят от их модификаций. Эти параметры утверждает Госгортехнадзор.

Газовые условия отличаются разными характеристиками и по-своему воздействуют на корпус баллона.

Предприятие, которое реализует эту процедуру впервые, обозначает на верхней стороне корпуса буквы «R-АА».

R – это знак данного предприятия. АА — периодичность проведения нового освидетельствования газовых баллонов.

Сроки для разных баллонов таковы:

- Ёмкости с пропаном – 5 лет.

- Автомобильные версии – 2 года.

- Аргоновые – 5 лет.

- Ёмкости с кислородом – 5 лет.

Проверка и испытание газовых баллонов, которые были установлены стационарно и имеют большие параметры, осуществляется раз в 10 лет.

Металлокомпозитные модели в подобных мерах не нуждаются. Их жизненный срок жестко фиксирован – 10 лет.

О непригодности баллонов

Дальнейшая эксплуатация ёмкостей, которые отработали свой период, но и подверглись освидетельствованию, запрещена. Так гласит пункт 485 кодекса Правил.

Согласно этому же пункту, даже при условии успешной процедуры, но проведённой позже ноября 2014 г получается такой критерий: для баллонов с законченным периодом службы результаты процедуры аннулируются. Причина кроется в новом своде правил – нельзя тестировать баллоны с истёкшими сроками службы.

О баллонах ГБО

Техническое переосвидетельствование автомобильных газовых баллонов осуществляется в соответствии с данными, указанными в их паспортах. Их обозначает производитель.

Сроки испытания газовых баллонов для авто зависят от их материалов и наполнения. Критерии здесь таковы:

- Ёмкости из стали со сжиженным пропан-бутаном тестируют раз в 2 года.

- Метановые ёмкости с компримированным природным газом проверяют с учётом их стали. Если она углеродистая, срок – 3 года. Если – легированная – 5 лет.

- Баллоны из металлокомпозита проверяются раз в 3 года.

- Модели из углепластика тестируются раз в 2 года.

Эксплуатационный период ёмкостей обозначает производитель. Для пропановых версий это 10 лет. Для метановых – 15-25 лет с учётом их материалов.

Периодичность проверки состояния всех газовых баллонов (в том числе и ГБО) отражается в пунктах всё в том же своде правил. Там же затрагивается и критерии по организациям, имеющим право на осуществление данной работы (пункт 486-508). Это компании, имеющие:

- Помещение со специальным оборудованием.

- Аттестованный штат.

- Персональный знак с шифром. Его присваивает Ростехнадзор на 5 лет.

- Аппаратуры для тестирования баллонов. Это стенды.

- Необходимые лицензии и сертификаты.

Ценовые вопросы

Цена испытания газовых баллонов для автомобилей формируется от их разновидности. Средний ценник – 1300 руб. Финальную цену также обуславливают дополнительные меры:

- Монтаж или демонтаж.

- Дегазация.

- Очистительные работы.

- Грунтование и окрашивание.

- Незначительный ремонт баллоны

За одну ёмкость сумма может достигать 7000-8000 руб.

Ценник плановой проверки – 500 руб.

На все операции обычно требуется 1-3 суток. Это законные нормативы.

Стадии процесса

Тестирование баллонов происходит в несколько стадий:

- Анализ документации. Её сопоставление с маркировкой баллона.

- Демонтаж + разборка. Снимается мультиклапан или вентиль.

- Полное удаление газа, очищение при необходимости. Внешнее изучение.

- Внутреннее изучение баллона. Исключения – версии СУГ до 55 л.

- Тестирование веса и вместимости. Ёмкость наполняется водой. Измеряется вес пустого и полного баллона. Сопоставляются полученные значения с исходными паспортными параметрами. Исключения – стальные модели без швов до 12 и более 55 л.

- Работы на стенде. Здесь проверяется давление.

Ёмкости направляются в категорию «брак», когда:

- Завершён период их пригодности.

- Трещины и другие дефекты превышают 10% от плотности стенок.

- Есть износ резьбы.

- Коррозия захватила свыше 10% всей поверхности баллона.

Для проверки баллонов применяется специальное оборудование. На нём такие ёмкости подвергаются опрессовке. Задействуется пневматическая или гидравлическая методика.

Корпуса должны справляться с давлением, превышающим нормативную нагрузку вдвое.

Для моделей с пропан-бутаном рабочий параметр это 1,6 МПа. Для версий с метаном – 20- 25 МПа.

После тестирований на металлическую планку ёмкости наносится клеймо: дата последующих и проведённых процедур. Эти сведения копируются и в документации баллона.

На сосуды, имеющие объём свыше 100 л, клеймо не наносится. Делаются только записи в паспорте.

О гидравлическом тестировании

Гидравлическое испытание газовых баллонов осуществляется с использованием давления 25 кгс / см2. Продолжительность – 1 минута.

Затем параметры доводят до рабочих. Проводится скурпулёзный осмотр емкости. Все её сварные швы обстукиваются молотком весом 500 грамм.

Изделия прошли данный тест, если у них нет:

- Разрывов.

- Значительных деформаций.

- Протечек.

Затем устраивается пневматический тест. Применяется давлением 16 кгс/ кв.см. Продолжительность – 2 минуты.

Ёмкость помещается в резервуар с водой. Над ней образуется водяной столб высотой 2-4 см.

Если выявлена протечка и пропускание воздуха, баллон нужно исправить. После чего эти операции повторяются. Максимально допустимое количество исправлений ёмкости – 2.

Гидравлический тест проходит за прочной цельной оградой с минимальной высотой 2 м. Она должна позволять осматривать ёмкость при сокращении в ней давления до нормированных значений.

Для проведения такого тестирования обычно задействуют профессиональный стенд. В работе используется ручной насос ГН-200.

Модели, рассчитанные на сжиженный газ, помещают на стенды, где в процессе задействуется сжатый воздух.

Параметры используемого стенда для обозначенного тестирования имеет параметры 50-55 л.

Его вид – карусельный с двумя позициями. У него есть особый элемент – головка, имеющая телескопическую трубку. Она необходима для данного теста и устранения воды из ёмкости после процедур.

Также данный стенд используют для пневматических операций и изучения плотности контакта вентиля с газовой ёмкостью.

Нередко для этих операций применяют устройство УГИБ5 – 04.

- Сварной стол-каркас.

- Прижимной пневматический цилиндр. Он находится по центру верхней стороны п.1

- Коллектор. Он устроен в п.2. Он подаёт в ёмкость сжатый воздух или воду.

- Крепёж для размещения баллона. Он находится под п.2.

- Бак с водой. Нахождение — левая нижняя сторона данного устройства.

- Пневматический гидроусилитель. Расположен в правой стороне аппарата. Он создаёт необходимое давление для тестирования. В нём последовательно устроены пневмо- и гидроцилиндры.

После всех операций образуются стоки. Они устраняются в канализационную сеть через особый отстойник. Благодаря этой мере газ не проникает в канализацию.

Результаты тестов фиксируются в паспортной документации баллона.

Заключение

Соблюдайте сроки испытания газовых баллонов при эксплуатации. Храните эти ёмкости правильно. Если баллон уже не пригоден, не нужно делать махинации с его тестированием. Это незаконно и серьёзная угроза безопасности.

Сколько осталось газа. Определение остатка, количества, наполненности. Давление сжиженного пропана – бутана. Полный, заполненный пропановый баллон.

Как узнать наполненность баллона. Какое давление газа при замене гарантировано. Как связано давление в пропановом баллоне и количество оставшегося газа? Как определить, полностью ли заправили баллон или обманули? (10+)

Как узнать, сколько газа в баллоне? Давление после заправки и в процессе эксплуатации

Материал является пояснением и дополнением к статье:

Газовые баллоны бытовые.

Безопасная эксплуатация бытовых газовых баллонов.

Мне нередко по статьям ‘Применение бытовых газовых баллонов’ и ‘Опыт отопления бытовыми пропановыми баллонами’ задают такие вопросы: Как определить, сколько газа осталось в баллоне? Какое давление должно быть, когда баллон полностью заполнен, когда заполнен наполовину, когда почти пустой? Как проверить, не обманули ли при заправке? Можно ли по давлению определить, правильное ли количество пропана заправщик залил?

Постараюсь ответить на эти вопросы. В баллоне находится пропаново-бутановая смесь в жидком состоянии. Так что давление в баллоне не зависит от количества смеси. Оно зависит от состава газа и температуры окружающей среды. Если в баллоне чистый пропан, то давление при температуре 40 градусов Цельсия будет около 14 атмосфер. Именно при таком давлении пропан начинает кипеть при температуре 40 градусов. То есть, если давление понижается, то пропан начинает быстро испаряться (кипеть), и давление снова увеличивается. С другой стороны, если давление слишком увеличивается, то пропан сжижается, и давление падает.

Так что если в баллоне есть хоть немного сжиженного пропана, то давление все равно будет около 14 атмосфер при указанной температуре. Снижение температуры приводит к снижению давления.

Вашему вниманию подборка материалов:

Все, что нужно знать об отоплении и климат-контроле Особенности выбора и обслуживания котлов и горелок. Сравнение топлива (газ, дизель, масло, уголь, дрова, электричество). Печи своими руками. Теплоноситель, радиаторы, трубы, теплый пол, циркуляцинные насосы. Чистка дымоходов. Кондиционирование

Так как в баллоне присутствует не только пропан, но и бутан, то их смесь кипит при более высокой температуре. Причем эта температура, а значит давление в баллоне, зависит от пропорций пропана и бутана. Так чистый бутан при атмосферном давлении кипит при -0.5 градусах. То есть при -20 в баллоне с бутаном вообще не будет давления, а сам этот газ при такой температуре можно разливать стаканами.

По мере расходования газа сначала испаряется пропан, так что пропорции в смеси меняются. Постепенно остается все больше бутана. Давление падает. Это мы наблюдаем на манометре.

Когда газ расходуется, то давление довольно быстро падает. Это вызвано тем, что газ при испарении охлаждается. Температура смеси падает. Сжиженный газ не успевает отобрать нужное тепло из окружающей среды. Когда потребление газа приостанавливается, давление тоже довольно быстро восстанавливается, но не до конца. Это газ нагревается опять до температуры окружающей среды. А не до конца потому, что по мере уменьшения остатка газа остается все больше бутана и все меньше пропана. Точно по этому давлению сказать, сколько осталось газа, невозможно, так как мы не знаем начального состава смеси и скорости испарения того и другого газа. Но можно очень приблизительно определить, полон ли баллон, на половину пуст, уже почти совсем пустой. Если давление при комнатной температуре составляет меньше трех атмосфер, то можно считать, что баллон практически пустой.

Точно определить, сколько газа в баллоне, можно с помощью весов. Я купил напольные весы для определения веса человека. Ими пользуюсь для взвешивания баллона. Нужно взвесить пустой баллон, записать его вес. Далее взвешиваем баллон с газом. Плотность жидкого газа составляет около 0.5 кг/литр. Так что, если разница в весе между пустым и заполненным баллоном (вес газа), составляет Х кг, то его объем в баллоне равен 2X литров.

Помните, что баллоны заполняются не до самого верха. Из соображений безопасности должно остаться немного свободного места. Например, в 50 литровый баллон, наливают около 42 литров газа.

Пропановый редуктор. Создаём рабочее давление

Сжиженный газ, которым наполняются баллоны для последующего ипользования, всегда находится под повышенным давлением. Для его понижения на баллон необходимо устанавливать специальный вид запорно-распределительной арматуры – пропановый редуктор. Впоследствии редуктор автоматически поддерживает заданный уровень давления газа. По правилам техники безопасности устройство всегда окрашивается в ярко-красный цвет – такую же окраску имеют и баллоны с пропаном.

Сжиженный газ, которым наполняются баллоны для последующего ипользования, всегда находится под повышенным давлением. Для его понижения на баллон необходимо устанавливать специальный вид запорно-распределительной арматуры – пропановый редуктор. Впоследствии редуктор автоматически поддерживает заданный уровень давления газа. По правилам техники безопасности устройство всегда окрашивается в ярко-красный цвет – такую же окраску имеют и баллоны с пропаном.

Конструкция и виды

Пропан (СН3)2СН2 – природный газ, обладающий высокой теплотворной способностью: при 25°С теплота его сгорания превышает 120 ккал/кг. Вместе с тем, применять его следует с особыми предосторожностями, поскольку пропан не имеет запаха, но уже при своей концентрации в воздухе всего 2,1% является взрывоопасным. Особо важно то, что будучи легче воздуха (плотность пропана составляет всего 0,5 г/см 3 ), пропан поднимается вверх, и потому, даже при относительно малых концентрациях, являет собой опасность для самочувствия человека.

Пропановый редуктор должен выполнять две функции – обеспечивать строго определённый уровень давления при подключении к нему какого-либо устройства, и гарантировать стабильность значений такого давления при дальнейшей эксплуатации. Чаще всего в качестве таких устройств применяются газосварочные аппараты, газовые обогреватели, тепловые пушки и другие виды обогревательной техники. Применяется этот газ и для пропанового баллона автомобиля, работающего на сжиженном топливе.

Различают две разновидности пропановых редукторов – одно- и двухкамерные. Последние применяются реже, поскольку более сложны по своему устройству, а их отличительная способность — последовательно снижать давление газа в двух камерах — на практике используется лишь при повышенных требованиях к допустимому уровню перепадов давления. Распространёнными моделями редукторов считаются БПО 5-3, БПО5-4, СПО-6 и др. Вторая цифра в условном обозначении указывает на номинальное давление, МПа, при котором срабатывает предохранительное устройство.

Конструктивно однокамерный пропановый редуктор типа БПО-5 (Баллонный Пропановый Однокамерный) состоит из следующих узлов и деталей:

- Корпуса.

- Толкателя.

- Клапанного седла.

- Редуцирующей пружины.

- Мембраны.

- Понижающего клапана.

- Присоединительного ниппеля.

- Входного штуцера.

- Задающей пружины.

- Сетчатого фильтра.

- Манометра.

- Регулирующего винта.

Основными техническими характеристиками пропановых редукторов являются:

- Максимальная пропускная способность по объёму газа в единицу времени, кг/ч (маркируется цифрой, располагающейся сразу после буквенной аббревиатуры; например, пропановый редуктор типа БПО-5 рассчитан на пропуск не более 5 кг пропана в час);

- Максимальное входное давление газа, МПа. В зависимости от типоразмера устройства оно может быть в пределах от 0,3 до 2,5 МПа;

- Максимальное выходное давление; в большинстве конструкций оно составляет 0,3 МПа, и адаптировано под аналогичный показатель для газопотребляющего агрегата.

Все выпускаемые пропановые редукторы должны полностью соответствовать требованиям ГОСТ 13861.

Принцип работы редуктора

Присоединение устройства к баллону с газом производится при помощи накидной гайки, резьба на которой строго определена: Сп21,8LH (левая). Это сделано для того, чтобы исключить возможность подключения редуктора для другой техники. Присоединительная гайка выполняется из латуни, и обязательно снабжается переходным выступом, что предотвращает возможные утечки газа. При использовании пропановых баллонов, изготавливаемых по евростандарту KLF с уже установленным уплотнительным кольцом и фильтром на штуцере, потребуется ещё специальный переходник.

Пропановый редуктор работает так. Газ из баллона проходит сначала через сетчатый фильтр, откуда поступает в нижнюю камеру с высоким давлением. Далее производится настройка требуемого значения рабочего давления. Для этого регулировочный винт вращают по часовой стрелке, воздействуя на задающую пружину. Пружина толкает нажимной диск, и через редуцирующую пружину, толкатель и мембрану передаёт усилие на редуцирующий клапан. Тот открывается, и через возникающий зазор между клапаном и его седлом открывает путь пропану в рабочую камеру. Для контроля фактического давления газа служит манометр низкого давления. Для того, чтобы присоединить к устройству рукав горелки для кровельных работ, резака или иного агрегата предусмотрен выходной присоединительный ниппель. Для соединения используют обычно накидную гайку с резьбой М16×1,5LH.

При подаче газа под исходным давлением происходит следующее: мембрана перекрывает впускной клапан (уровень требующегося для этого давления зависит от площади мембраны, её диаметра и настройки задающей пружины). От степени перекрытия отверстия зависит уровень давления пропана на выходе из редуктора. Поскольку при подаче газа высокого давления мембрана совершает скачкообразное перемещение, бытовые газовые редукторы такого типа нередко именуют «лягушкой». «Лягушка» — типичный представитель пропанового редуктора, который используется для снабжения газом несложных бытовых устройств. В отличие от вышеупомянутых устройств БПО 5-3, БПО 5-4 и т.п., «лягушка» не имеет узла регулировки давления входного газа, и её работоспособность определяется исключительно физико-механическими характеристиками материала мембраны. Поэтому такие редукторы рассчитаны на применение строго в тех условиях, которые заданы производителем. «Лягушки», как правило, имеют пониженные эксплуатационные возможности (в частности, расход и давление на выходе), но зато более компактны и отличаются меньшей ценой (290… 350 руб. против 450…700 руб. — для однокамерных устройств или 1200…1300 руб. – для двухкамерных). Подключение «лягушки» допустимо выполнять при помощи хомута.

Как выбрать модель пропанового редуктора?

Обязательными условиями для рассматриваемых устройств промышленного производства должны быть:

- Наличие плотно прилегающей к корпусу металлической крышки.

- Несмываемая маркировка, где указаны параметры давления, на которые рассчитан прибор.

- Универсальный присоединительный ниппель для часто употребляемых диаметров рукава (6,3 мм, 9 мм).

- Плотное прилегание всех уплотняющих деталей (прокладок) к соответствующим поверхностям. Обычно для проверки этого служит мыльный раствор, при нанесении которого на поверхность не должно образовываться воздушных пузырей

- Латунный корпус (сталь склонна к ржавчине).

- Удобный маховичок для перемещения регулировочного винта.

- Запасная прокладка (опционно может прилагаться также переходник на пропановые баллоны евростандарта, шведского или норвежского производства).

- Соответствие отечественным стандартам безопасности – ГОСТ 12.2.052 – 81.

В процессе выбора типоразмера пропанового редуктора учитывается также допустимый уровень внешних температур, при которых его использование не представляет опасности для окружающих. Обычно климатический класс данных устройств – УХЛ2, при котором допускается применение редуктора в диапазоне температур -25…+50°С. Для класса УХЛ (умеренный пояс) соответствующий диапазон составляет -15…+45°С. Коэффициент неравномерности передаваемого давления при этом не должен превышать ±0,15.

Важное значение для возможности применения редуктора является также и внешнее состояние устройства. Корпус пропанового редуктора не должен иметь поверхностных вмятин и царапин, не говоря уже о изменениях формы. То же касается и состояния контрольного манометра. Перед установкой в стационарное состояние манометр следует проверить на исправность путём подачи сжатого воздуха: если стрелка прибора неподвижна, редуктором пользоваться нельзя.

Приобретаемое устройство должно полностью согласовываться с техническими характеристиками агрегата, для работы которого оно предназначается. В частности, расход газа не может превышать эксплуатационные характеристики редуктора. При превышении давления на выходе у редуктора (по сравнению с номинальными показателями) автоматика управления основной техникой, как правило, выходит из строя, а сама техника отключается. Предельные значения используемого давления не должны более чем на 10% превышать допустимые значения для техники данного класса. Устройство должно обладать сертификатом соответствия по России.

Последовательность установки и использования

Пропановый редуктор любого типа и исполнения считается техникой повышенной опасности, поэтому при его установке необходимо соблюдать ряд обязательных требований:

- Помещение (если редуктор монтируется к внутреннему потребителю) тщательно проветривается. Причём окно/форточка должно оставаться открытым в течение всей продолжительности первичного пуска.

- Верная последовательность пользования устройством такова: вначале плавно открывается вентиль на баллоне с пропаном. Затем открывается вентиль редуктора и лишь потом – газопотребляющей техники. Вращением маховичка регулировочного винта устанавливается необходимый уровень рабочего давления. Отключение производится в обратном порядке. При появлении посторонних звуков – щелчков, шипения и пр. – техника незамедлительно отключается.

- После установки стабильного прохождения газа через редуктор следят за показаниями стрелки манометра, которая не должна отклоняться больше тех значений колебания давления, которые указаны в паспорте. В противном случае использование техники прекращают. Особенно опасным считается медленное увеличение давления газа.

- Раз в 2…3 месяца герметичность всех соединений проверяют, а при необходимости – подтягивают резьбовые крепления.

- При необходимости регламентного обслуживания пропанового редуктора – продувки клапана – устройство отсоединяют от газовой магистрали, после чего выпускают остаток газа из всех рабочих полостей устройства. Все последующие операции выполняются только в специальных мастерских, которые располагают испытательными стендами.

- После окончания применения входной вентиль на редукторе закрывают до упора. В этом случае заневоливание пружины исключается, а её работоспособность увеличивается.

- Для соблюдения правил противопожарной безопасности между редуктором и газопотребляющей установкой желательно предусматривать устройство пламягасительных приспособлений.