Как припаять пластину к резцу

Как припаять пластину к резцу

Твердосплавные напайки: как проводится напайка пластин

При изготовлении различных инструментов для токарного и фрезерного оборудования довольно часто в качестве режущей кромки используются твердосплавные напайки. Они позволяют существенно повысить скорость нарезки и увеличить подачу, увеличивают срок службы самого инструмента. Напайка твердосплавных пластин проводится в промышленных условиях. Следует учитывать, что этот этап производства инструментов наиболее ответственный, так как, если допустить ошибку, резец или фреза может сломаться или отскочить от основания. Рассмотрим то, какими именно особенностями обладают твердосплавные напайки и насколько они улучшают режущий инструмент.

При изготовлении различных инструментов для токарного и фрезерного оборудования довольно часто в качестве режущей кромки используются твердосплавные напайки. Они позволяют существенно повысить скорость нарезки и увеличить подачу, увеличивают срок службы самого инструмента. Напайка твердосплавных пластин проводится в промышленных условиях. Следует учитывать, что этот этап производства инструментов наиболее ответственный, так как, если допустить ошибку, резец или фреза может сломаться или отскочить от основания. Рассмотрим то, какими именно особенностями обладают твердосплавные напайки и насколько они улучшают режущий инструмент.

Особенности применяемого припоя

Пластина твердосплавная напаиваемая во время обработки принимает основную нагрузку. Именно поэтому особое внимание уделяется припою. Температура плавления используемого материала должна быть на 300 градусов Цельсия выше, чем предполагаемая температура нагрева инструмента во время механической обработки заготовки. Кроме этого, к припою предъявляются следующие критерии:

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки.

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки.- Хорошая жидкотекучесть обеспечивает надежное соединение пластины с основанием. При производстве резцов и фрез уделяется внимание тому, что сплав должен равномерно распределяться по всей площади основания.

- Повышенная теплопроводность. Для того чтобы напайка прослужила долго, она не должна нагреваться во время работы. Применяемый сплав отводит часть тепла, за счет чего увеличивается срок службы режущей кромки.

После износа твердосплавных пластин есть возможность провести их замену. За счет этого основная часть инструмента при отсутствии дефектов может использоваться повторно.

Рекомендуемые разновидности припоя

Чаще всего в качестве припоя применяют следующие сплавы:

Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки.

Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки.- Электролитическая медь тоже получила большое распространение. Нагрев режущей части инструмента в этом случае может доходить до температуры 700 градусов Цельсия.

- Латунно-никелевые составы похожи на предыдущий припой, но обходятся чуть дешевле.

- Латунь рассчитана на использование при средних нагрузках и нагреве режущей кромки до 600 градусов Цельсия.

Чтобы удалить окислы и снизить вероятность окисления металлов, применяется флюс, например, бура.

Характеристики инструментов с твердосплавными пластинами

Напайка твердосплавных пластин на рабочую часть инструмента — сложный производственный процесс, который существенно повышает стоимость изделия. Однако сегодня все чаще встречается именно такой вариант исполнения резцов и фрез. Это связано со следующими эксплуатационными особенностями:

Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.

Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.- Появление современных станков ЧПУ позволило увеличить скорость нарезки и подачу. Высокая производительность частично связана с использованием рассматриваемого типа инструментов.

- Обеспечивается высокая точность при нарезке. Износ инструмента требует корректировки программы обработки, чего нельзя сделать с помощью обычного резца и фрезы.

- Можно достигнуть более высокого качества шероховатости поверхности. Это связано с тем, что при высокой скорости обработки твердосплавные напайки не нагреваются до большой температуры, а сам материал не прилипает к обрабатываемой поверхности.

Существует несколько основных методов соединения твердосплавного наконечника с основанием:

с применением газовых, пламенных и электрических печей;

с применением газовых, пламенных и электрических печей;- при помощи тока высокой частоты;

- с применением ацетиленокислородной горелки;

- контактным способом, то есть с помощью стыковых сварочных аппаратов.

Каждый из приведенных выше методов имеет свои определенные достоинства и недостатки.

В заключение отметим, главным недостатком рассматриваемого типа резцов и фрез можно назвать отсутствие возможности заточки и ремонта в производственных условиях. Выполнить качественную пайку можно, если есть специальное оборудование и припой, сами пластины изготавливаются из труднообрабатываемого материала.

Совет по ремонту резцов к ТВС

Прошу вашего совета как заменить твёрдосплавные напайки на резцах. Под рукой есть автоген, полуавтомат и паяльная лампа. Заренее благодарен.

2Петруха Пайка латунью?

Петруха написал :

Прошу вашего совета как заменить твёрдосплавные напайки на резцах. Под рукой есть автоген, полуавтомат и паяльная лампа. Заренее благодарен.

Температура нагрева силино отличается резца и тв. пластинки. Я делал так – смачивал латунью резец, а патом прикладывая пластинку доводил ее до покраснения и добовлял латуни. Сейчас можно найти сплав латуни и серебра + с флюсом и должно все получится. Пояльной лампой и полуавтоматом не получится, нужна не большая гарелка ацетиленовая или пропановая.

Зачищаете место пайки обезжириваете пластинку, латунную фольгу и место пайки. На место пайки на резце посыпьте отожжённой бурой, затем положите кусочек латунной фольги, сверху неё можно ещё чуть присыпать бурой и сверху наложить пластинку. Весь этот бутерброд надо как-то сжать и зафиксировать (маленькой струбцинкой, или пкрепко перемотать тонкой проволокой. Затем кладёте в печь, или зажигаете автоген и начинаете медленно греть державку рядом с местом пайки (но не само место!) пока латунь не расплавится и как следует не растечётся под пластинкой. Резко не охлаждать, оставить в покое для спокойного охлаждения на воздухе.

tsn написал :

Зачищаете место пайки

Хотя не обязательно.

tsn написал :

обезжириваете пластинку,

То же не обязательно

tsn написал :

На место пайки на резце посыпьте отожжённой бурой,затем положите кусочек латунной фольги, сверху неё можно ещё чуть присыпать бурой и сверху наложить пластинку.

Такие заморочки возможно и понадабятся, если делать резец чуть больше спички

tsn написал :

Весь этот бутерброд надо как-то сжать и зафиксировать (маленькой струбцинкой, или пкрепко перемотать тонкой проволокой.

Жаль струбцину, не проще ли одной рукой греть , а второй держа в руках утканосы акуратно положить плостинку – это инструкция для “однорукого”

tsn написал :

Затем кладёте в печь, или зажигаете автоген и начинаете медленно греть державку рядом с местом пайки

tsn написал :

(но не само место!) пока латунь не расплавится и как следует не растечётся под пластинкой.

Таким способом греть нельзя, пластинка потом отвалится, ее надо довести до температуры плавления латуни, а значит пластинку надо греть до тех пор, пока латунь сама на нее “перескочит” практически до покраснения – сдесь уже нужно чутье и опыт, спервого раза не всегда получится.

tsn написал :

Резко не охлаждать, оставить в покое для спокойного охлаждения на воздухе.

Это как 2*2.

Качественная пайка резцов в домашних условиях

Шлифовальная машинка – Качественная пайка резцов в домашних условиях

Каждый, кто занимается токарным делом, встречается с такой проблемой, как пайка резцов в домашних условиях. Это достаточно-таки нужная процедура, которая осуществляет напайку твердосплавных пластин на держатели токарных резцов, помогает закалить инструмент. В этом деле участвует высокочастотный ток или газовая горелка. Но для последней аппаратуры все же необходимо иметь хороший опыт.

Как решить проблему без специализированной техники?

Раньше использовался способ нагрева резцов при помощи контактной машины. Его отлично использовали дома. Пайка происходила посредством теплового воздействия электрического тока на проводник. Чтобы контролировать выделяемое тепло, необходимо просто регулировать величину электротока, сопротивление проводника и смотреть по времени, сколько он будет воздействовать на проводник.

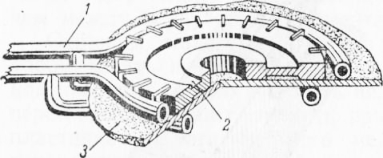

Ориентируясь на эти три фактора, был разработан агрегат, представляющий собой трансформатор понижающего действия. Он имеет первичную и вторичную обмотки. Первая рассчитывается на 220 В, а вторая — на 2 В. Диаметр поперечного магнитного провода равен 50 кв.см. Сам трансформатор крепится на основание, в то время как на прокладке-изоляторе расположены шины контакта.

Из листовой стали толщиной в 5 см выполнена основа трансформатора, которая имеет ножки. Также в данной конструкции присутствуют два окна, выполняющие роль вентиляции.

Для концов вторичной обмотки есть свои отверстия зажимов. Вся конструкция аппарата защищена специальным кожухом, который при помощи уголков крепится к основанию трансформатора. Одно из таких креплений имеет изоляционную колодку.

Различия и особенности видов пайки

Резцы могут соединяться посредством низко- или высокотемпературной пайки. Но если судить объективно, то их физическая природа особых отличий не имеет. Два металла соединяются между собой третьим, который называется припоем. Соединительный металл имеет температуру плавления ниже, нежели соединяемые элементы. Но в зависимости от того какую пайку выбрать, будут зависеть и характеристики полученного изделия.

Как понятно из названий, одним из отличий является температура плавления. Но это еще не все.

- В первую очередь использование твердых припоев гарантирует более качественное и надежное соединение деталей, в отличие от мягких.

- Высокотемпературная пайка к тому же обладает более сильной термоустойчивостью соединений. Используемый для такой работы припой отличается высокой температурой плавления, поэтому и температурные нагрузки он может выдержать выше, причем не утеряв своих свойств. Но тут есть и свой нюанс, в такой пайке, который уступает низкотемпературной. В первом случае, под воздействием высоких показателей, могут возникать структурные изменения некоторых металлов. Например, чугунное соединение становится достаточно хрупким.

- Используя высокотемпературную пайку, приходится подбирать и соответствующие инструменты. Для такой процедуры необходимо достигать температуры в 1000 градусов. То есть паяльник уже не подойдет для такого процесса.

Если объединить все вышесказанное, то получается, что высокотемпературная пайка обеспечивает прочность и термоустойчивость соединения, но при этом требует более высококвалифицированного оборудования и умения производить достаточно сложную по технологии спайку. В то время как низкотемпературная пайка имеет более упрощенные требования, но и качество получаемых деталей несколько ниже.

Пайка твердыми припоями

Использование твердых припоев занимает промежуточную позицию между низкотемпературной пайкой и уже сваркой.

Они применяются в тех случаях, когда важным становится прочность получаемых соединений и целостность структуры металлов. В таком процессе часто используют твердосплавные пластины, которые при соединении не портят изначальную геометрию конструкции.

Такую технологию применяют для ремонта холодильных или теплообменных систем, стальных или медных трубопроводов и т.д. Ее применяют и в автомобильном ремонте для починки радиаторов, двигателя, трансмиссий, кузова и других аналогичных деталей.

Если возникает необходимость отремонтировать изделия, которые во время эксплуатации поддаются воздействиям высоких температур (например, самовар на дровах), то высокотемпературная пайка просто необходима.

Что касается оборудования, то в этом случае требуется техника, которая способна дать температуру выше необходимой для плавления соединяемых деталей. Средний диапазон может варьироваться от 450 до 1200 градусов, при условии, что вся процедура будет производиться дома. Такие показатели имеют газовые горелки, индукторы и печи.

Виды применяемых припоев

Для того чтобы спаять резец, можно использовать и медь, хотя как альтернативу можно использовать его и с другими металлами (цинк, серебро, кремний, олово и т.д.). Каждый из таких компонентов снижает температуру плавления.

Но следует отметить, что такие припои не рекомендуется использовать, если работа предстоит со сталью или чугуном, так как в этом случае образуются фосфиты, которые влияют на прочность соединения. Такой шов будет очень хрупким, и, при оказании вибрационного или изгибающего давления, соединение может деформироваться или просто лопнуть.

Как спаять резцы самостоятельно?

Для того чтоб выполнить пайку, необходимо придерживаться следующих шагов:

- В первую очередь необходимо зачистить все металлические элементы. Удаляется окисная пленка.

- Державку резца устанавливают на шинах трансформатора. Зона, которая будет поддаваться пайке, должна быть предварительно обработана флюсом. После этого начинает работать припой.

- При помощи пинцета припой вставляется промеж краев, которые требуют соединения. В конкретном случае лучше с этой целью использовать лист латуни.

- Во время работы агрегата зона контакта будет нагреваться. Это способствует расплавлению металла, а как только этот процесс завершится, контакт распадется, и, соответственно, процесс остановится. Поэтому, чтоб пайка была беспрерывной, всю работу производят в импульсном режиме, при этом нагрузка на обмотки должна подаваться постепенно.

Само прогревание производят по всей поверхности, плавно двигаясь из стороны в сторону. Припой должен приобрести цвет от темно-вишневого до светло-вишневого, который будет указывать на разогрев до необходимой температуры.

Визуально контролируя весь процесс, необходимо аккуратно наносить весь припой. Следует знать, что державка нагревается со скоростью 80-100 градусов в секунду. Используя данный метод для соединения резцов, можно быть уверенным в получении отличного качества.

Если флюс был нанесен в достаточном количестве, то припой легко растечется. После окончания выполнения работ швы зачищаются.

Считается, что высокопробное соединение — то, что не превышает 0,1 мм. Как понятно, ничего сложного в домашней пайке нет. Главное, чтоб под рукой имелись все необходимые инструменты и материалы. Но нужно помнить, что во время всего процесса следует соблюдать правила личной безопасности, так как высокие температуры могут навредить паяльщику.

Напайки твердосплавные. Напайка твердосплавных пластин.

Напайки твердосплавные. Напайка твердосплавных пластин.

3-й ЭТАП — НАПАЙКА ПЛАСТИНОК.

Этот этап является наиболее ответственным, так как при неправильном его проведении, во время работы резца, пластинки твердого сплава могут отскакивать или ломаться, вследствие образовавшихся при напайке трещин.

ПРИПОИ.

Припои, применяемые для напайки пластинок твердого сплава, должны иметь температуру плавления на

300° выше температуры, возникающей в процессе резания, сохранять прочность и пластичность при температуре резания, обладать хорошей жыдкотекучестью и обеспечивать быстрый отвод тепла от пластинки твердого сплава к стержню резца.

Рекомендуется применять следующие припои:

ФЛЮС.

Чтобы обеспечить хорошую смачиваемость и растекание припоя по поверхностям спаиваемых деталей, для удаления окислов и предохранения от окисления, применяют флюс.

В качестве флюса рекомендуется бура, которую нужно предварительно расплавить, истолочь и просеять через мелкое сито. Хранить буру нужно в закрытых сосудах, предохраняющих ее от влаги и загрязнения.

Бура применяется либо в виде порошка, либо в виде пасты, состоящей из трех весовых частей буры и двух частей вазелина.

Латунные припои паяют с флюсом, который состоит на половину из борной кислоты и на половину из буры. Температура плавления таких флюсов 750 ºС.

При напайке серебряными припоями следует применять флюс, состоящий из 43% фтористого кальция и 57% борной кислоты.

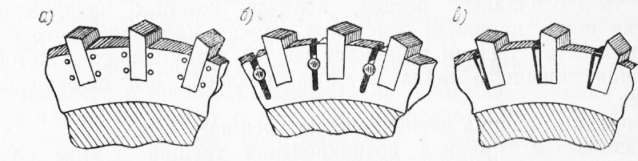

КОМПЕНСАЦИОННЫЕ ПРОКЛАДКИ.

Компенсационные прокладки необходимы для уменьшения термических напряжений. Они возникают при напайке твердосплавных пластинок, различной толщины и размеров, на стержни резцов. Прокладки больших размеров применяют из низкоуглеродистых сортов стали или пермалоя (железо-никелевый сплав). Большим спросом пользуются прокладки при напайке наиболее хрупких высокотитановых твердых сплавов.

Прокладки имеют вид тонкой сеточки или фольги, толщина которых составляет от 0,2 до 0,5 мм. На них имеются отверстия с диаметрами от 1 до 2 мм, расположенные в шахматном порядке.

Компенсационные прокладки имеют несколько достоинств:

Повышают прочность напайки;

Разгружают место спая от напряжений (возникающие при остывании резца).

СПОСОБЫ ПАПАЙКИ.

Нагрев стержня и пластинки и расплавление припоя могут осуществляться следующими способами:

а) в пламенных, газовых или электрических муфельных печах;

б) токами высокой частоты;

в) контактным способом, на стыковых сварочных аппаратах;

г) пламенем ацетилено-кислородной горелки.

Для уменьшения напряжений, возникающих в твердом сплаве при охлаждении после напайки, рекомендуется напаивать высокотитановые сплавы Т60К6 и Т30К4, особенно склонные к трещинообразованию, только по одной опорной плоскости; боковые поверхности пластинки предохраняются от припаивания применением прокладок из слюды или графита.

Напайки твердосплавные. Напайка твердосплавных пластин.

НАПАЙКА В ПЛАМЕННЫХ, ГАЗОВЫХ ИЛИ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ.

Предварительный нагрев стержня.

Головку резца медленно нагревают до температуры плавления буры

Подготовка резца к напайке.

Нагретое гнездо посыпают бурой, затем резец вынимают из печи и металлической щеткой очищают образовавшийся жидкий слой шлака на гнезде.

Затем гнездо вновь посыпают бурой, после чего в него устанавливают пластинку твердого сплава, сверху кладут соответствующее количество припоя и вновь посыпают бурой, так, чтобы бура покрыла сплошным слоем припой и всю пластинку.

Эту операцию нужно производить быстро, чтобы стержень не успел охладиться.

Расплавление припоя.

Головку подготовленного к напайке резца помещают в окно печи с температурой 1200° и выдерживают до расплавления припоя.

Прижим пластинки.

Как только припой расплавится и затечет под пластинку, резец быстро вынимают из печи, кладут на подставку, остроконечным стержнем поправляют пластинку в гнезде и плотно прижимают её к опорным поверхностям гнезда. Прижим длится несколько секунд, до затвердения припоя.

Охлаждение резца.

Во избежание резкого охлаждения, ведущего к появлению трещин в пластинке твердого сплава, резец помещают в ящик с крупкой древесного угля или с сухим подогретым песком, где резец медленно остывает.

Значительно лучше резцы, сейчас же после напайки, помещать в камерную печь, нагретую до температуры 250°. Резцы выдерживаются в печи в течение 5—6 часов, после чего охлаждаются вместе с печью.

Очистка резца.

После напайки резец очищают от окалины на пескоструйном аппарате.

НАПАЙКА КОНТАКТНЫМ СПОСОБОМ НА ЭЛЕКТРОСВАРОЧНЫХ АППАРАТАХ.

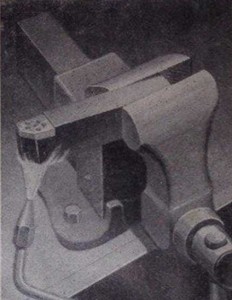

Контактная напайка производится на стыковых электросварочных аппаратах, которые оборудуются несложным приспособлением, состоящим из 2-х плоских контактных губок, набора торцевых контактов, блока с грузом и педальной кнопки к контактору аппарата. Контакт подводится на 2-3 мм ниже пластинки твердого сплава.

Операция напайки очень похожа на печную и заключается в следующем:

1.Стержень резца зажимается в контактных губках таким образом, чтобы обеспечить возможно большую поверхность соприкосновения торца резца с поверхностью торцевого контакта.

2.Торцевой контакт подводится и прижимается к стержню.

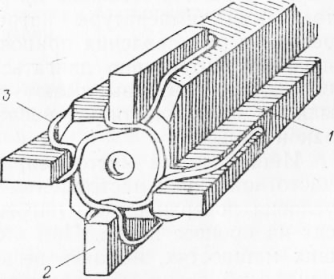

3.Гнездо для пластинки посыпают бурой, а затем путем периодического включения и выключения тока нагревают головку резца до температуры плавления буры (800°). После расплавления буры, металлической щеткой очищают гнездо от окислов и шлаков и опять посыпают бурой; сверху укладывают пластинку твердого сплава, поверх неё припой и сверху опять густо посыпают бурой. ПРАВИЛЬНО. Контакт не касается пластинки твердого сплава

ПРАВИЛЬНО. Контакт не касается пластинки твердого сплава

НЕПРАВИЛЬНО. Контакт касается пластинки твердого сплава.

4.Включается ток для расплавления припоя, после чего ток выключается, а пластинка прижимается к гнезду остроконечным металлическим стержнем.

5.Резец освобождается от зажимов и помещается в ящик с крупкой древесного угля или с сухим подогретым песком для медленного остывания.

6.Остывающий резец очищается от окалины на пескоструйном аппарате.

ГАЗОВАЯ НАПАЙКА

При этом способе источником тепла является ацетилено-кислородная горелка. Следует отметить, что этот способ применяется лишь в

случае отсутствия других, описанных выше, источников тепла, либо когда необходимо напаять небольшое количество инструментов.

Пластинка из твердого сплава нагревается с помощью пламени, направленного на стержень резца. В пламени горелки должно присутствовать большое количество ацетилена.

Процесс напайки аналогичен описанному выше печному.

Напайка этим методом должна быть поручена сварщику с достаточным опытом работы.

При любом способе напайки, в результате её, припой в виде тонкой (до 0,1 мм) сплошной пленки должен соединять все поверхности соприкасания пластинки и гнезда.

Pereosnastka.ru

Обработка дерева и металла

Высокочастотная пайка инструмента имеет ряд существенных преимуществ перед печной пайкой в очковых пламенных печах, пайкой газовой горелкой и пайкой на контактных сварочных машинах. При высокочастотной пайке имеются все условия для получения высокого качества паяного инструмента с пластинками из твердых сплавов, что и является основным ее достоинством. К этому следует еще добавить, что по удобству ведения процесса пайки, стоимости и производительности ни один способ пайки инструмента также не может с ней конкурировать.

Высокие требования, предъявляемые к режущему инструменту, заставляют много работать над технологией пайки, так как невозможно иметь высококачественный инструмент без прочного паяного шва. Какого бы качества не была пластинка из твердого сплава, если нет уверенности, что она надежно припаяна, нельзя рассчитывать, что инструмент будет хорошо работать.

Когда во время работы ломается резец с пластинкой из твердого сплава, и пластинка скалывается и отлетает, чаще всего причиной поломки является плохая пайка.

Пайка инструмента может быть неудовлетворительной вследствие многих причин; основные из них — плохая подгонка пластинок к корпусу и подготовка инструмента к пайке, неподходящие режим и температура нагрева, неудачная конструкция индуктора, слишком длительный процесс нагрева, наличие больших внутренних напряжений из-за неблагоприятных условий охлаждения.

Качество пайки инструмента в значительной степени зависит от подготовительных работ. Выборка паза в корпусе инструмента производится по форме пластинки путем фрезерования. Пластинка должна хорошо прилегать к сопрягающимся с ней плоскостям. Неровностей и завалов на плоскости корпуса инструмента, соприкасающейся с пластинкой, следует избегать, так как они понижают прочность шва. Заусенцы после фрезерования нужно зачищать. В зависимости от назначения инструмента пазы под пластинки изготовляются открытые и закрытые; первые имеют место у одно-лезвийного инструмента, в основном резцов, вторые— у многолезвийного: сверл, фрез, разверток.

Ввиду того, что некоторые инструменты сразу после пайки подвергаются закалке, следует избегать острых углов, вызывающих появление трещин во время охлаждения.

Корпусы инструментов должны поступать на пайку чистыми. Лучше всего, если они проходят обезжиривание в моечных машинах с последующей просушкой. Пластинки должны быть зачищены наждачной бумагой или очищены на пескоструйном аппарате. Те пластинки, которые имеют коробление и плохо прилегают к корпусам, следует отправлять на доводку.

Как правило, перед пайкой не требуется производить специального обезжиривания твердосплавных пластинок, однако, если в этом возникает необходимость, они обезжириваются в бензине или каком-либо другом растворителе. Хорошо обезжиривает нитро-пастворитель РДВ .

Известно, что чем тоньше слой припоя в спаиваемом шве, тем прочнее шов. Однако при пайке режущего инструмента, работающего в тяжелых температурных условиях, или, например, при пайке твердосплавных резцов, корпуса которых закаливаются в масле после припайки пластинок, можно наблюдать, что большее количество трещин возникает на тех экземплярах, у которых шов спая тоньше и пайка которых, казалось бы, должна быть прочнее.

В чем же причина возникновения трещин?

Оказывается, причина возникновения трещин в этом случае кроется не в перегреве, не в плохом качестве материала пластинки и не в плохой пайке, а в том, что возникшие вследствие резкого охлаждения внутренние напряжения настолько велики, что материал пластинки не выдерживает и растрескивается. Внутренние напряжения возникают вследствие того, что материал корпуса инструмента и материал пластинки имеют сильно отличающиеся друг от друга коэффициенты линейного расширения. Иногда коэффициент линейного расширения материала пластинки в несколько раз меньше, чем материала корпуса.

Наличие между твердосплавной пластинкой и корпусом инструмента компенсационной прокладки из пластичного материала значительно уменьшает внутренние напряжения. Материалом прокладки может служить пермаллой, а также никель и малоуглеродистое железо в виде фольги или мелкой сетки. Толщина компенсационных прокладок для мелких резцов составляет 0,2—0,3 мм, для крупных 0,8—1,5 мм. Прокладки перед пайкой подлежат очистке и обезжириванию. Компенсационные прокладки следует прокладывать по всем плоскостям прилегания твердосплавной пластинки к корпусу.

Одним из. мероприятий, снижающих внутренние напряжения в инструменте, работающем в тяжелых термических условиях, может быть также переход на пайку более легкоплавкими припоями.

Для предотвращения смещения при пайке пластинок, заложенных в закрытый паз, их следует зафиксировато в нем кернением, штифтами или клиньями. Заклинивание производится в тех случаях, когда пластинки сидят в пазах слишком свободно. Клинья и штифты изготовляются из мягкой стали. В некоторых случаях, когда кернение не обеспечивает достаточно надежной фиксации пластинок, а заклинивание их сложно, для фиксации при пайке используют шнуровой асбест, которым обвязывают многолезвийный инструмент с заложенными в пазы пластинками. Чаще всего этим пользуются при пайке твердосплавных сверл и специальных фрез.

Если при пайке в соляной ванне можно привязывать пластинки стальной проволокой, то при высокочастотной пайке это делать не следует, так как при нагреве проволока перегревается и перегорает еще задолго до расплавления припоя, вследствие наведения токов в ее замкнутых накоротко витках, и поэтому обеспечить фиксацию пластинки не может.

В отдельных случаях удобно фиксировать твердосплавную пластинку на державке инструмента путем временной приварки к ней газовой или точечной сваркой специальной стальной технологической пластинки, которая может поддерживать или закреплять твердосплавную пластинку во время пайки в нужном положении.

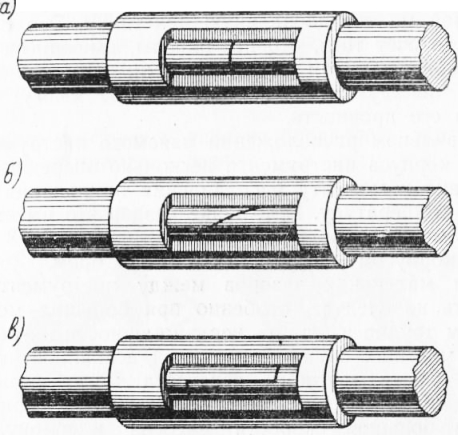

Это делается, например, при изготовлении отрезных резцов (рис. 2).

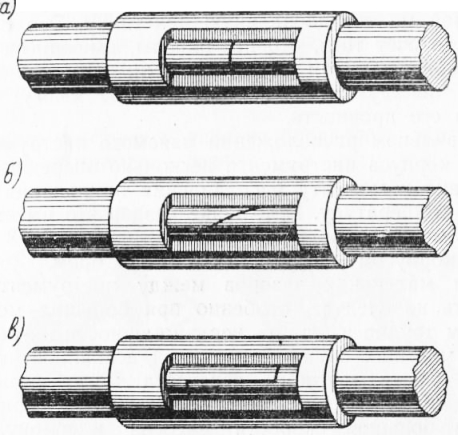

Для облегчения фиксации при пайке цилиндрических деталей одинакового диаметра, например, при необходимости удлинить сверла, целесообразно использовать технологические соединительные муфты с прорезями или отверстиями для подачи припоя и флюса. Плотная подгонка соединительной муфты позволяет производить пайку без фиксирующего приспособления. Соединение концов сверл внутри муфты выполняется встык, в косой стык или часть сверла перед пайкой закрывают мокрым асбестом. Технологические муфты, как и временно привариваемые фиксирующие пластинки, после пайки удаляются последующей механической обработкой.

На собранный инструмент с пластинками, заложенными в закрытые пазы, флюс лучше всего наносить до помещения инструмента в индуктор путем опускания его в кипящий раствор, которым чаще всего является бура. Флюс при этом проникает в мельчайшие зазоры, обеспечивая хорошее смачивание поверхности шва во время пайки.

Подготовленный к пайке инструмент после нанесения припоя и порции флюса вносят в индуктор. При пайке резцов припой в виде фольги или стружки закладывается под припаиваемую пластинку и немного на нее; при пайке фрез, сверл и зенкеров он располагается большей частью в виде проволоки над спаиваемым швом.

При пайке крупногабаритных резцов, требующих длительного времени прогрева, а также в тех случаях, когда припой не был подвергнут травлению перед пайкой, целесообразно при пайке класть припой на твердосплавную пластинку. Это обеспечат лучшую пайку за счет того, что все окислы, имевшиеся и образовавшиеся при пайке, будучи более легкими, чем припой, останутся наверху, не попадут в шов и поэтому не смогут отрицательно повлиять на его прочность.

При правильном расположении паяемого инструмента в индукторе нагрев корпуса инструмента несколько опережает нагрев пластинки, однако к моменту расплавления припоя они имеют почти одинаковую температуру. При пайке резцов это имеет место тогда, когда зазор между пластинкой и индуктором в 2—3 раза больше, чем между корпусом инструмента и индуктором.

Слишком маленьких зазоров между инструментом и индуктором делать не следует, особенно при больших мощностях, так как при этом трудно избежать неравномерности нагрева и местных перегревов, могущих служить причиной возникновения трещин на пластинках. Очаги местного перегрева могут возникнуть из-за переходных сопротивлений между пластинкой, припоем и державкой при большой скорости нагрева и циркуляции индуктированных токов перпендикулярно плоскости пайки инструмента.

Процесс пайки резцов при высокочастотном нагреве осуществляется значительно проще, нежели многолезвийного инструмента. Как правило, резцы паяются ручным способом в многоместном индукторе, когда в одном индукторе находятся сразу несколько резцов с разной степенью нагрева. После достижения требуемой температуры нагрева ранее заложенным в индуктор резцом и расплавления припоя, который в жидкотекучем состоянии начинает интенсивно двигаться под действием сил элекромагнит-ного поля, резец вынимают из индуктора, поправляют и прижимают к нему пластинку, после чего процесс пайки можно считать законченным.

Иногда имеет место неправильный подход к процессу высокочастотной пайки инструмента. Он заключается в том, что основные условия поверхностного нагрева под закалку механически переносят на процесс пайки. При этом стараются паять детали на больших мощностях, пытаясь весь процесс провести в течение секунд или долей секунды, стремятся к повышению производительности за счет сокращения времени нагрева. Такой подход к пайке пагубно отражается на качестве режущего инструмента, особенно резцов, приводя к браку из-за трещин на твердосплавных пластинках. Это происходит потому, что при работе на больших удельных мощностях неизбежен неравномерный поверхностный нагрев неоднородного материала с местным перегревом пластинок при отставании нагрева державки. Неблагоприятно сказывается также на качестве резцов прогрев державки на малую глубину под пластинкой, вызывающий, по-видимому, резкое охлаждение пла-тинки после отключения нагрева и вследствие этого высокие °нутренние напряжения, приводящие к трещинам и поломкам. В Лучшие результаты получаются при глубинном прогреве конца корпуса резца с находящейся на нем пластинкой, при времени нагрева, позволяющем теплу проникать вглубь за счет теплопроводности металла. Такой нагрев, хотя и требует несколько большего расхода энергии, но зато значительно улучшает качество инструмента.

Режим пайки наиболее правильно определять, исходя из нагреваемого объема и времени нагрева.

От габаритов той части резца, которая находится в индукторе, зависит требуемая мощность и необходимое время пайки. По опытным данным время нагрева под пайку резцов может достигать 0,5—1,5 мин. на 1 шт., что соответствует средним скоростям нагрева 40—10 °С/сек. При таких малых скоростях нагрева снижается возможность возникновения трещин на пластинках резцов. Поэтому высокой производительности при пайке режущего инструмента следует достигать главным образом не за счет сокращения времени нагрева, а путем применения многоместных индукторов и приспособлений, позволяющих паять одновременно несколько резцов при наиболее полном использовании генератора и минимальных затратах на подготовительное время. После пайки резцы следует класть на асбестовый лист штабелями или в горячий песок для замедления их охлаждения.

В случае если производится пайка резцов с пластинками из быстрорежущей стали, нагрев ведется до более высоких температур. Обычно припой при этом выбирается с таким расчетом, чтобы пайка происходила при температурах закалки быстрорежущей стали той марки, из которой сДелаНа пластинКЗ( £ тем чтобы сразу после пайки подвергнуть ее охлаждению в струе сжатого воздуха или в масле. При пайке таких резцов допускается после достижения температуры пайки прижатие пластинки вручную или при помощи пресса, причем следует учитывать, что пластинка в нагретом состоянии легко может смяться и даже разрушиться.

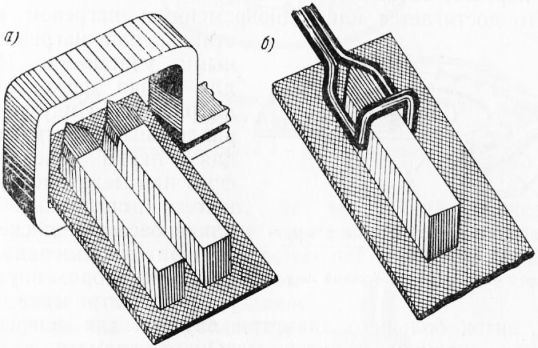

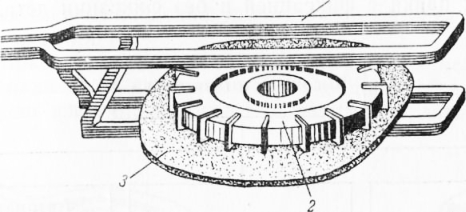

Паять фрезы сложнее, чем резцы, так как при этом требуется получить хорошее затекание припоя в шов на большом его протяжении, что достигается или одновременным нагревом всех пластинок, или нагревом отдельными участками. Индукторы для пайки фрез изображены на рис. 10. Индукторы с параллельными витками удобны для пайки твердосплавных фрез при медленном их вращении на специальной оправке или асбестовом диске.

При использовании кольцевого индуктора, внутри которого концентрически помещается фреза, виток большего диаметра служит для нагрева фрезы и пластинок снаружи, а виток меньшего диаметра — для подогрева корпуса фрезы снизу (рис. 32). Ввиду того, что корпус более массивен, чем пластинки и требует большего количества энергии, фреза располагается на близком расстоянии от нижнего витка меньшего диаметра, чем и обеспечивается интенсивный прогрев корпуса до необходимой температуры. Пайка подобных деталей без подогревающего витка чрезвычайно трудна, так как теплоотсос в массивный корпус фрезы затрудняет нагрев пластинок до требуемой температуры, особенно если пластинки изготовлены из быстрорежущей стали и паяются высокотемпературным припоем.

Пайка дисковой фрезы при последовательном нагреве отдельных ее частей с твердосплавными пластинками, проходящими при медленном вращении фрезы между двумя параллельно включенными прямоугольными витками индуктора (один из витков может быть перевернутым на 180°), позволяет наблюдать за температурой нагрева отдельных участков и регулировать ее, изменяя скорость вращения фрезы. Такой способ во многих случаях удобнее, чем нагрев фрезы концентрическим кольцевым индуктором, так как в последнем случае все припаиваемые пластинки достигают максимальной температуры почти одновременно, что не исключает возможности получить непропай из-за недогрева в одном месте, при перегреве — в другом.

При таком нагреве по мере расплавления припоя фрезу постепенно поворачивают до тех пор, пока не будут припаяны все пластинки.

После напайки инструмент, не требующий последующего отпуска, направляется на очистку в пескоструйном аппарате, после чего поступает на контроль., Качество пайки инструмента с пластинками из твердого сплава проверяется внешним осмотром. Наличие черновин в паяном шве свидетельствует о плохом качестве пайки. Особенно тщательно следует проверять на наличие трещин инструмент, который после пайки подвергается закалке. Обнаружить трещины можно промывкой инструмента в керосине с последующей обдувкой песком. Трещины четко вырисовываются на очищенной поверхности, так как керосин выступает в местах трещин. Их можно обнаружить также внимательным осмотром в лупу.

Инструмент с пластинками из быстрорежущей стали, прошедший после пайки дополнительную термообработку и пескоструйную очистку, подвергается контролю по качеству пайки и наличию трещин и, кроме этого, контролю, в случае надобности, на твердость.

Производительность при высокочастотной пайке резцов значительно выше, чем при других способах пайки и может достигать, при наличии многопозиционного индуктора, одной-двух тысяч штук в смену.

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки.

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки. Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки.

Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки. Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.

Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки. с применением газовых, пламенных и электрических печей;

с применением газовых, пламенных и электрических печей;